工廠精益管理旨在通過消除浪費、提升效率、優化流程實現生產系統的持續改進。其實施方案與技術服務的深度融合,已成為現代制造業提質增效的關鍵路徑。本文系統闡述工廠精益管理實施方案的構建方法,并分析技術服務在其中的支撐作用。

一、精益管理實施核心框架

- 價值流分析:識別產品從原材料到成品的全流程,繪制當前與未來價值流圖,明確非增值環節。技術服務通過物聯網傳感器與數據采集系統,實現生產狀態實時監控,為價值流優化提供數據支撐。

- 標準化作業:建立標準化操作規程(SOP),結合技術手段如數字孿生進行虛擬驗證,降低試錯成本。技術服務團隊可開發AR指導系統,輔助員工快速掌握標準作業要領。

- 拉動式生產:通過看板系統實現按需生產,技術服務可部署智能看板與MES系統集成,自動觸發補貨指令,減少庫存積壓。

- 持續改善(Kaizen):建立改善提案平臺,技術服務通過大數據分析識別改善機會點,例如利用機器學習預測設備故障,提前安排維護。

二、技術服務在精益實施中的關鍵作用

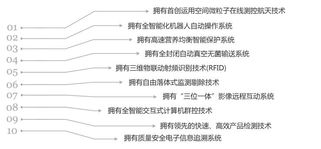

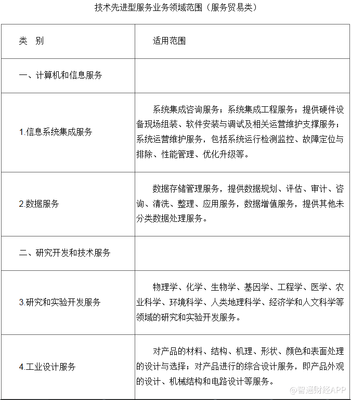

- 數字化基礎建設:部署工業物聯網平臺,實現設備互聯與數據互通,為精益管理提供實時決策依據。例如通過振動傳感器監測設備健康度,避免突發停機。

- 智能化工具賦能:開發移動端巡檢APP替代紙質記錄,結合AI視覺檢測替代人工質檢,技術服務的定制化開發能力直接提升精益工具落地效果。

- 系統化培訓支持:技術服務商可提供VR培訓模塊,模擬精益工具使用場景,加速員工技能轉化。同時搭建知識管理系統,沉淀最佳實踐。

三、實施路徑與保障機制

- 分階段推進:初期選擇試點產線推行5S與TPM,技術服務同步搭建數據采集基礎設施;中期擴展至價值流優化,引入APS高級排產系統;后期構建企業級精益數字孿生平臺。

- 組織保障:成立精益推進辦公室,技術服務團隊嵌入其中負責技術落地,建立跨部門協作機制。

- 績效度量:技術服務幫助建立OEE(設備綜合效率)、一次合格率等數字化指標看板,實現精益成效可視化管理。

四、成功要素與風險規避

成功實施需把握三點:管理層持續承諾、技術與流程深度融合、員工能力系統提升。常見風險如技術工具與實際需求脫節,可通過最小可行性產品(MVP)模式逐步驗證。技術服務商應具備行業Know-how與柔性開發能力,確保解決方案可適配工廠特色。

在工業4.0背景下,工廠精益管理已從傳統方法論升級為數據驅動的智能系統。技術服務的深度介入,不僅加速了精益工具落地,更通過數字孿生、人工智能等技術拓展了改善邊界,最終構建起持續進化的智能精益生態系統。